概要

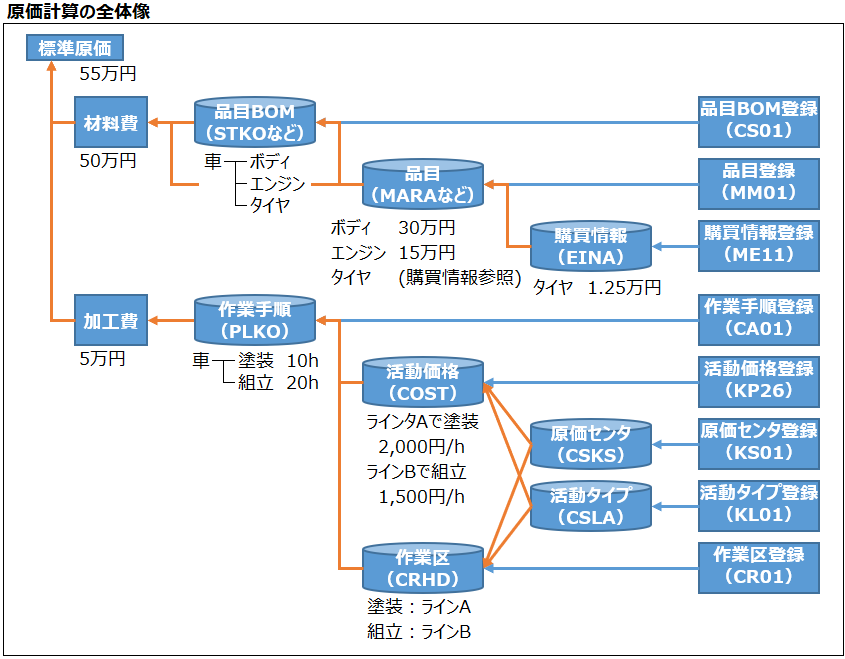

作業手順は主に生産管理で扱うマスタである。様々な領域で使用されるマスタであるが、本記事では、原価計算に関連する話を中心に解説する。

カスタマイズ、トランザクションコード

- CA01 – 作業手順 登録

- CA02 – 作業手順 変更

- CA03 – 作業手順 照会

- OP67 – 定義: 管理キー

作業手順

作業手順とは

作業手順は、製造工程を設定するマスタ。製造の順序や直列で作業するのか、並列で処理するのか、などの設定を保持する。主に生産領域で使うマスタである。

※6-1.製品原価計画(PCP)の概要に引き続き、車の原価計算を例にBOMイメージを提示する。

上図の例に、車の作業手順を見ると、塗装に10時間、その後組立に20時間かかることがわかる。作業と作業時間がわかるため、これに賃率をかけると加工費が求まる。※賃率は、活動価格テーブル(COST)から取得する。

また、作業手順は様々なアプリケーション(領域)で利用される。代表例としては、次のパターン。

- 【生産】能力計画:生産計画に利用する。作業手順から作業時間を取得し、いつ製造が終わるのかを計算する。

- 【生産】作業時間計上:作業手順の作業時間をもとに、製造実績を計上する。

- 【管理会計】原価計算:品目原価の計算時、製品の加工手順を取得する。

作業手順ヘッダ

作業手順ヘッダには、作業手順の基本事項を設定する。車の例では、「自動車の生産」という具合で設定する。

品目

生産対象の品目を指定する。品目とプラントが作業手順のキーとなる。

※細かくは他の項目もキーになる。

プラント

生産対象のプラントを指定する。品目とプラントが作業手順のキーとなる。

※細かくは他の項目もキーになる。

グループカウンタ

グループカウンタは、作業手順のバージョンである。BOMにおける代替BOMと同じ役割を持つ。つまり、同じ品目に対してバージョン違いで作業手順を持たせる機能。細かく言えばグループカウンタも、作業手順のキー項目である。

※参考:6-5.品目BOM(部品表/配合表)

原価計算用のグループカウンタを作成して、生産用の作業手順と分けて管理する運用も多い。

用途

用途は、作業手順を分類する項目。通常は、「[1]生産」を利用する。その他に「[2]設計」などSAP標準で用意されている。ユーザ独自の区分値を追加することも可能で、原価計算用の用途を作成して管理する運用も多い。

作業手順ステータス(全体ステータス)

作業手順が利用可能であるかを制御する。区分値は以下のとおり。

- [1]登録済み

- [2]指図にリリース済

- [3]原価計算にリリース済

- [4]リリース済(一般)

作業手順を利用可能な状態にするには、「[4]リリース済(一般)」に設定する。仮保存の状態にするには、「[1]登録済み」にしておく。

有効開始日、有効終了日

作業手順の有効期間を制御する。原価見積処理実行時、パラメータ「数量構成日付」はこの有効開始日、終了日を見ており、数量構成日付が有効期間内にないと作業手順を取得できない。

作業手順明細(作業)

作業手順の明細は、「作業」という実際の作業単位で設定する。車の例でいうと、「塗装」「組立」をそれぞれ作業として登録する。

【作業】エリア

作業(または活動)

作業のID。作業を識別するためのキー。画面によっては「活動」や「活動番号」と表示される。

管理キー

管理キーは、利用できるトランザクションをまとめたもの。日程計画に使う場合は、日程計画のフラグをONにする。同様に能力所要量、自動入庫、検査工程、など各種フラグがあり、それぞれのトランザクションで利用する場合はフラグをONにする。原価計算に含める工程には、原価計算フラグをONにする。

管理キーは、予めカスタマイズで設定しておき、作業手順の明細(作業)に割当する形で利用する。作業登録の度に、ON/OFFを設定するわけではない。

作業区

作業区は作業場所を管理するマスタ。システム的に重要な項目で単に場所を管理しているだけではない。ポイントは次の3つを制御している。

- 原価センタ

- 作業場所を原価センタの項目で管理している。費用計上や原価計算で利用する原価センタは、ここで指定した原価センタになる。※参考:1-2.原価センタ、原価センタグループ、標準階層

- 活動タイプ

- 作業の活動タイプを指定している。つまり、ここで指定した活動タイプによって原価要素が決まる。※参考:1-4.活動タイプ、活動タイプグループ

- 標準値

- 作業における費用計上の種類を指定する。組立における作業員の労働時間(労務費)、機械の稼働時間(経費)といった具合である。この費用計上の種類が作業手順の明細にセットされる。

【標準値】エリア

基本数量

生産する製品の数量。100個まとめて生産する場合は、基本数量に「100」を入力し、各作業時間は100個生産するためにかかる時間を入力する。

標準値

標準値には、基本数量あたりの生産にかかる作業時間を入力する。「標準時間」と言うこともある。この時間に活動価格テーブル(COST)の賃率をかけると加工費が求まる。

標準値には、作業区で設定されている時間が初期値としてセットされる。初期値は作業設定画面で上書きすることが可能。

【一般データ】エリア

原価計算関連フラグ

原価計算関連フラグは、その名の通り原価計算に含めるか否かを制御している。区分値は以下の通り。

- [ ]原価計算無関連

- [1]原価計算50%関連

- [2]原価計算25%関連

- [3]原価計算75%関連

- [X]原価計算100%関連

作業を原価計算に含める場合は、「[X]原価計算100%関連」をセットする。逆に原価計算の対象外とする場合は、「[ ]原価計算無関連」とする。

カスタマイズ

- SPRO>ロジスティクス – 一般>プロダクトライフサイクルマネジメント (PLM)>基本データ>作業区>作業手順>作業データ>定義: 管理キー(Tr-Cd:OP67)

カスタマイズ操作方法

今回は、車の生産を例に作業手順を登録すると想定する。

【作業手順マスタ】

- SAPメニュー>ロジスティクス>生産>マスタデータ>作業手順>作業手順>標準作業手順>登録(Tr-Cd:CA01)

作業手順ヘッダ

| 項目 | 設定値 | 備考 |

|---|---|---|

| 品目 | 自動車001 | |

| プラント | 東京工場 | |

| グループカウンタ | 90 | |

| 用途 | [Y]原価計算 | |

| ステータス | [4]リリース済 | |

| 有効開始日、終了日 | 2000/1/1~2000/12/31 |

作業手順詳細(作業)

作業0010:塗装

| 項目 | 設定値 | 備考 |

|---|---|---|

| 作業 | 0010 | |

| テキスト | 塗装 | |

| 管理キー | ZP01 | 独自に作成 |

| 作業区 | [10001]塗装ラインA | 作業区[10001]の詳細設定 -原価センタ:ラインA -活動タイプ:変動労務費 |

| 基本数量 | 1 | |

| 標準値 | 変動労務費:10(時間) | |

| 原価計算関連フラグ | [X]原価計算100%関連 |

作業0020:組立

| 項目 | 設定値 | 備考 |

|---|---|---|

| 作業 | 0020 | |

| テキスト | 組立 | |

| 管理キー | ZP01 | 独自に作成 |

| 作業区 | [10002]組立ラインB | 作業区[10002]の詳細設定 -原価センタ:ラインB -活動タイプ:変動労務費 |

| 基本数量 | 1 | |

| 標準値 | 変動労務費:20(時間) | |

| 原価計算関連フラグ | [X]原価計算100%関連 |

テーブル

| テーブルID | 内容説明 | 備考 |

|---|---|---|

| PLKZ | タスクリスト: メインヘッダ | タスクリストタイプ=Nが作業手順 |

| PLKO | 業務一覧 – ヘッダ | 作業手順のヘッダ情報を保持 |

| PLPO | タスクリスト – 作業/活動 | 作業手順の明細(作業)情報を保持 |

| PLFL | タスクリスト – 順序 | |

| PLFH | タスクリスト – 生産資源/治工具 | |

| MAPL | 品目に対するタスクリストの割当 | 品目と作業手順の紐付きを保持 |

コメント